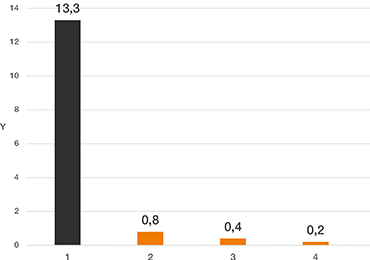

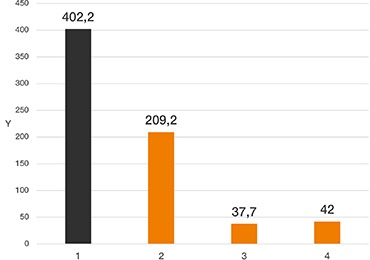

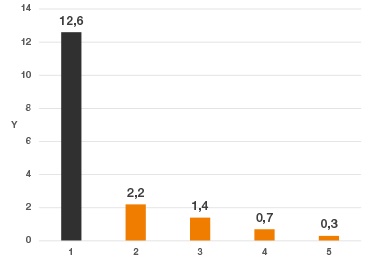

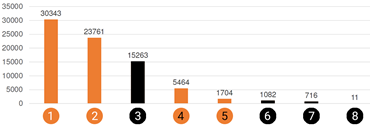

Y= współczynnik zużycia [µm/km]

Wynik testu:

Podczas testu przy ruchu wahliwym, właściwości trybologiczne filamentów iglidur doporwadziły do 50-krotnie wyższej odporności na ścieranie w porównaniu ze standardowymi materiałami do drukowania 3D (np. ABS). Odporny na zużycie polimer zapewnia znacznie dłuższą żywotność łożysk ślizgowych i innych elementów.

Jak długo wytrzyma w Państwa zastosowaniu wydrukowane łożysko iglidur? Wystarczy wprowadzić wymagania i określić żywotność online za pomocą naszego, bezpłatnego kalkulatora żywotności łożysk ślizgowych.

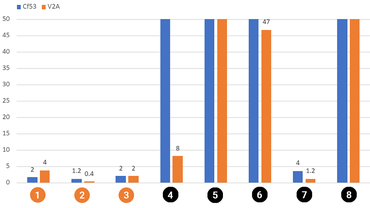

Parametry testowe:

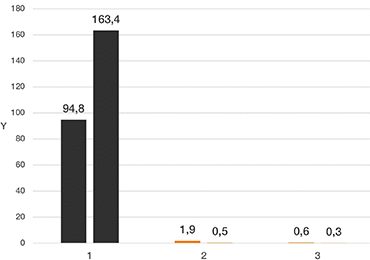

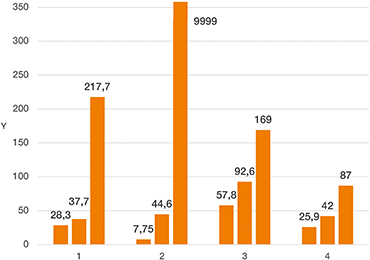

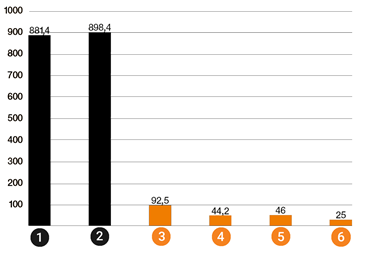

Y= Współczynnik zużycia [µm/km]

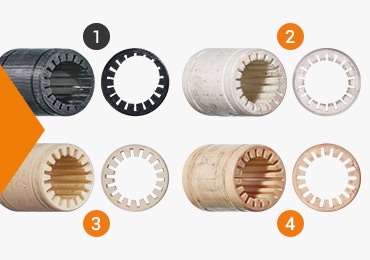

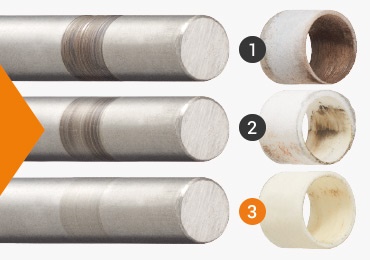

1. iglidur I3 (SLS)

2. iglidur I180 (FDM)

3. iglidur G (formowany wtryskowo)

4. iglidur W300 (formowany wtryskowo)

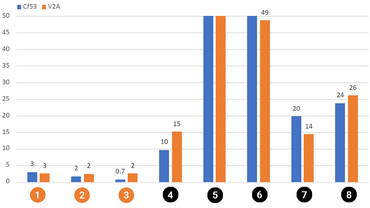

Parametry testowe:

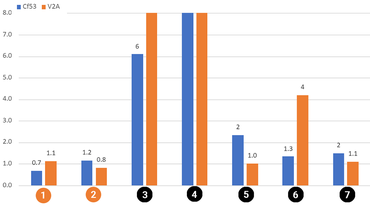

Parametry testowe:

obrót 1440°: 64 obr./min,M = 2,25 Nm, z = 30, m = 1, b = 6 mm

Parametry testu: