Zdumiewająco dobra jakość wydrukowanych w 3D części zamiennych do zabytkowych samochodów

- Co było potrzebne: Wymiana przekładni ślimakowej w prędkościomierzu w zabytkowym samochodzie

- Metoda produkcji: Selektywne spiekanie laserowe z proszkiem SLS

- Wymagania: Trwałość, precyzja, niska cena

- Materiał: iglidur i6

- Branża: Motoryzacja

- Sukces współpracy: Doskonała precyzja; brak ścierania; szybka, opłacalna produkcja; brak smarowania

Znalezienie części zamiennych do samochodów zabytkowych jest zwykle trudne — jeśli nie niemożliwe. Jest to znany problem i szczególnie trudny w przypadku egzotycznych pojazdów i rzadkich modeli. Dr Jörg Pühler, właściciel Stanleya 750B z 1924 roku, szukał części zamiennej do licznika kilometrów w swoim prędkościomierzu.

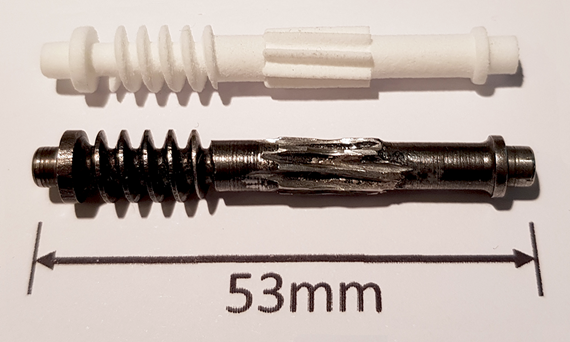

Oryginalna część została całkowicie zniszczona z powodu zużycia i prac wykonanych przy samochodzie przez poprzedniego właściciela. Usługa druku 3D online firmy igus zapewniła rozwiązanie: potrzebny wał z przekładnią ślimakową i zębatą został wydrukowany opłacalnie i w krótkim czasie, przy użyciu odpornego na ścieranie polimeru do spiekania laserowego iglidur i6.

Więcej informacji o iglidur I6

Problem

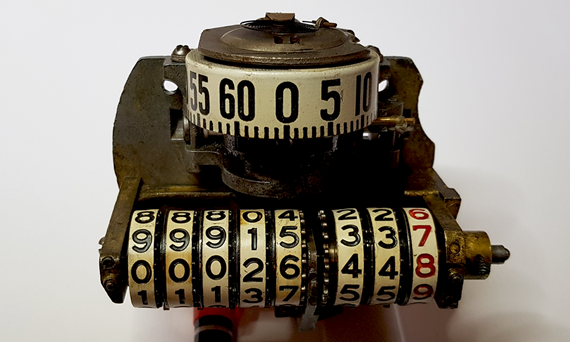

W prędkościomierzu Stewart Warner, koło zębate na pierwszym wałku pośrednim, które zazębia się ze ślimakiem na wałku wejściowym, nie było już sprawne. Sworzeń nie był już połączony z przekładnią ślimakową. Ze względu na prace wykonane na prędkościomierzu przez poprzedniego właściciela, niemożliwe było ustalenie prawidłowych wymiarów. Wyprodukowanie części zamiennej wymagało kilku prób i materiału, który był stabilny, umożliwiał wysoką precyzję i nadawał się do ciągłego użytku.Rozwiązanie

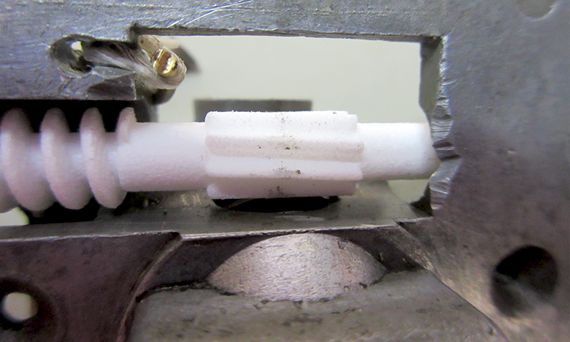

Dzięki usłudze druku 3D firmy igus, wykonano w pełni funkcjonalną część zamienną z materiału iglidur I6. Dzięki szybkiej i ekonomicznej produkcji metodą spiekania laserowego, właściciel zabytkowego samochodu mógł bez problemu przetestować w praktyce kilka wariantów tego elementu. Dzięki zastosowaniu wysokowydajnego polimeru z wbudowanymi smarami stałymi, element jest bezsmarowy. Nawet po przebyciu ponad 2000 mil nie widać żadnych śladów zużycia.Co spowodowało zużycie przekładni ślimakowej w prędkościomierzu?

Prędkościomierz w zabytkowym samochodzie Stanley 750B z 1924 roku przestał działać - licznik przebiegu był uszkodzony. Właściciel stwierdził, że przyczyną usterki było koło zębate, które znajdowało się na pierwszym wałku pośrednim i zazębiało się ze ślimakiem na wałku wejściowym. Z powodu zużycia, zębatka przestawała się łączyć ze ślimakiem.Problem powodował trzyczęściowy mechanizm licznika przebiegu: tarcze miały luz osiowy około 0,2 mm i nie było podkładki sprężynującej dociskającej tarcze do siebie. Zdarzało się, że między tarcze wsuwało się małe koło zębate i blokowało mechanizm liczący. Lekko wygięta, mosiężna podkładka o grubości 0,1 mm, zamontowana z boku, wyeliminowała luz osiowy, dzięki czemu nie dochodziło już do blokowania.

Kilka prób uzyskania działającej części zamiennej

Po usunięciu przyczyny usterki można było przystąpić do produkcji części zamiennej. Z pomocą oprogramowania FreeCAD, dr Pühler zdołał stworzyć plik CAD z modelem 3D potrzebnego komponentu. Pierwsze zamówienie za pośrednictwem usługi druku 3D firmy igus zostało zrealizowane bez komplikacji, a gotową część zamienną otrzymaliśmy już po kilku dniach.Materiał był stabilny i nawet najmniejsze szczegóły zostały odwzorowane perfekcyjnie. Wał natychmiast znalazł się w łożyskach, a przekładnia ślimakowa dla wyjścia została dokładnie dopasowana. Okazało się jednak, że oryginalna zębatka była tak zużyta, że szacunkowe wymiary koła zębatego były zbyt małe.

Test wydrukowanej w 3D części zamiennej: czy przejdzie test wytrzymałościowy?

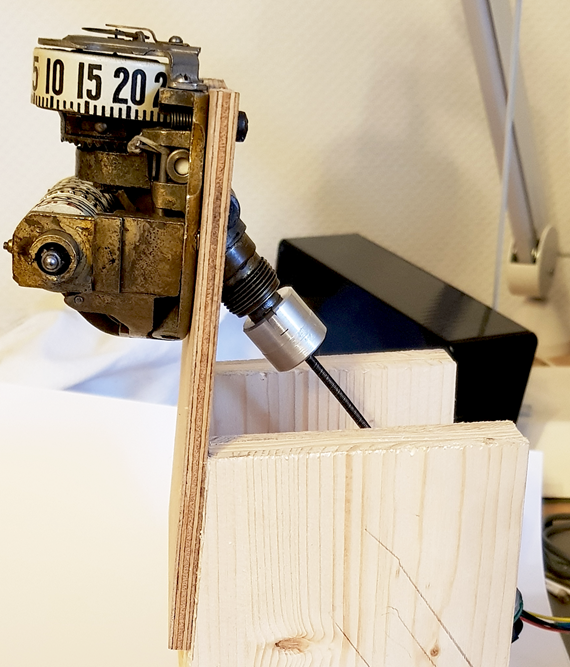

Tylko jeden parametr w modelu CAD musiał zostać zmieniony, po czym druga wersja została szybko wysłana do druku. Drugi egzemplarz również działał całkiem dobrze i przeszedł krótki test wytrzymałościowy. Ponieważ jednak zaczął on wykazywać lekkie zakłócenia w działaniu przy niskich obrotach, konieczne było wykonanie trzeciej wersji z dostosowanym modułem przekładni zębatej i kątem pochylenia spirali. Trzecia próbka działała bez zarzutu i zazębiała się prawidłowo.Dużą zaletą produkcji addytywnej jest to, że zmiany mogą być wprowadzane szybko i przy niewielkim wysiłku. Dostosowanie modelu cyfrowego, a także wygodny proces zamawiania online i szybka produkcja umożliwiają sprawne i ekonomiczne wdrożenie adaptacji prototypów i części zamiennych.

Trudnością w produkcji części zamiennych za pomocą druku 3D jest często stworzenie odpowiedniego modelu 3D. W Internecie można znaleźć wiele poradników i darmowych narzędzi online do tworzenia modeli CAD. Na stronie internetowej igus znajduje się również kilka bezpłatnych konfiguratorów CAD, z których niedoświadczeni użytkownicy mogą korzystać między innymi dla kół zębatych, łożysk i trapezowych nakrętek śruby pociągowej. Osoby, które nie chcą wykonywać tej pracy samodzielnie, mogą znaleźć pomoc przy projektowaniu drukowanych w 3D części zamiennych na stronach internetowych warsztatów dla amatorów i innych inicjatyw naprawczych.

Zdumiewająco dobra jakość wydrukowanych w 3D części zamiennych do zabytkowych samochodów

Po dokładnym przetestowaniu wału na stanowisku badawczym, został on zamontowany w prędkościomierzu, który z kolei został ponownie umieszczony w zabytkowym samochodzie. Istotną zaletą iglidur 6 są stałe środki smarne zawarte w polimerze, ponieważ dzięki nim użytkownik może uniknąć konieczności smarowania elementów - nawet jeśli część współpracująca jest wykonana z metalu.Po przejechaniu ponad 2000 mil wydrukowana przekładnia ślimakowa jest nadal w dobrym stanie i nie widać na niej żadnych śladów zużycia. Widoczne na zdjęciu niewielkie ślady ścierania metalu pochodzą z przekładni ślimakowej napędu i powstały w początkowej fazie testu, ale nie zmieniły się zauważalnie podczas dalszego użytkowania.

Pozostałe informacje na temat druku 3D przy pomocy odpornych na zużycie polimerów

Inne przykłady zastosowań elementów drukowanych w 3D można znaleźć tutaj:

Rzut okiem na wszystkie aplikacje klientów