Aktywna aerodynamika, funkcjonalna integracja i atrakcyjna konstrukcja - optymalizacja wielozadaniowa z wykorzystaniem druku 3D

- Co było potrzebne: Aktywny system tylnego spojlera

- Metoda produkcji: Selektywne spiekanie laserowe z proszkiem SLS

- Wymagania: Złożony element, niski współczynnik tarcia, niska masa, redukcja czasu projektowania i kosztów

- Materiał: iglidur i3

- Branża: Motoryzacja

- Sukces współpracy: Duża oszczędność czasu, mniejsze koszty, wysoce złożona struktura komponentów może być wyprodukowana jako pojedyncza część

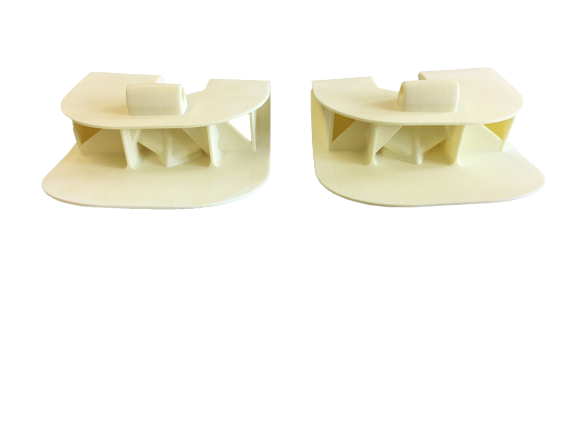

Koncepcja "WING3D" z projektu badawczego OptiAMix to system tylnego spojlera, który wykorzystuje druk 3D do uzyskania aktywnej aerodynamiki. Jednym z problemów tylnych spojlerów produkowanych konwencjonalnymi metodami jest brak możliwości zintegrowania hydrauliki z mocowaniem. Współdziałanie różnych materiałów, takich jak aluminium i zoptymalizowane trybologicznie polimery iglidur, zapewnia systemowi innowacyjną funkcjonalność regulacji spojlera przy jednoczesnym zwiększeniu odporności na ścieranie.

Więcej o iglidur I3

Problem

Projekt badawczy OptiAMix Grupy EDAG realizowany wspólnie z firmą igus GmbH miał na celu skonstruowanie regulowanego spojlera tylnego, który zmienia swoje położenie w zależności od dynamiki jazdy w danej sytuacji. Aktywna regulacja spojlera wymaga komponentów odpornych na zużycie o niskim współczynniku tarcia. Potrzebny był wytrzymały materiał, tak aby pozostało wystarczająco dużo miejsca na zintegrowaną hydraulikę. W konwencjonalnych procesach produkcyjnych realizacja wymaganych w tym celu wysoce złożonych, lekkich komponentów była praktycznie niewykonalna, ponieważ planowanie oraz produkcja tych komponentów są zbyt czasochłonne i kosztowne.Rozwiązanie

Jednak druk 3D pozwala na zaprojektowanie i wydrukowanie każdej części tak, aby była ona zarówno w pełni funkcjonalna, jak i atrakcyjna wizualnie. Jednocześnie można stosować szeroką gamę materiałów, co pozwala na drukowanie lekkich elementów dostosowanych do potrzeb klienta. Dzięki zastosowaniu łożysk ślizgowych wydrukowanych w 3D z iglidur I3, zoptymalizowanego trybologicznie polimeru igus, system tylnego skrzydła może być eksploatowany przy znacznie mniejszym tarciu i konserwacji niż w przypadku zwykłego tworzywa sztucznego. Wysokowydajny polimer ma do 30 razy większą odporność na ścieranie niż konwencjonalne materiały spiekane laserowo i jest idealny do regulacji spojlera. W przeciwieństwie do metod produkcyjnych, takich jak frezowanie czy formowanie wtryskowe, możliwe było łatwe i szybkie wykonanie skomplikowanego wnętrza części za pomocą druku 3D - w jednym kawałku.Bezobsługowość dzięki drukowanym w 3D wkładkom łożysk ślizgowych

W systemie tylnego spojlera zastosowano łożyska ślizgowe wydrukowane w 3D. Wielką zaletą tej procedury jest szybkie drukowanie wysoce złożonych elementów, co nie byłoby tak łatwe do wykonania podczas konwencjonalnych procesów produkcyjnych. Specjalny kształt i skomplikowane wnętrze mogą być wykonane jako pojedyncza część za pomocą technologii produkcji addytywnej. Obniża to koszty i zwiększa wydajność produkcji. Szczególnie w systemie aktywnego spojlera ważne jest, aby możliwa była regulacja o niskim współczynniku tarcia. W firmie igus, z siedzibą w Kolonii, druk 3D jest wykorzystywany do przekształcania polimeru iglidur I3, specjalnie opracowanego do druku w łożyska ślizgowe, które są odporne na zużycie i zachowują jednocześnie niskie tarcie. Części samosmarowe nie wymagają konserwacji i są idealne do aktywnej regulacji spoilera tylnego.Wysokie wymagania konstrukcyjne przy pełnej funkcjonalności

Dla spojlera i jego zintegrowanej hydrauliki wykonano aluminiowe mocowanie bioniczne. Ten ostatni osiąga do 90 barów ciśnienia oleju z ruchu tłoka, umożliwiając bezstopniową regulację kąta w zakresie od 6° do 42°. W uchwycie zamontowany jest przewód elektryczny do czujnika położenia i kąta, dzięki czemu spojler aktywnie dostosowuje się do sytuacji na drodze. Przewidziana jest również funkcja hamowania, uzupełniona o diodę sygnalizującą hamowanie, zamontowaną w uchwycie. W celu zmniejszenia tarcia zastosowano również łożyska ślizgowe wydrukowane w 3D. Wszystkie elementy, przy których zastosowano produkcję addytywną, są precyzyjnie dopasowane do pozostałych komponentów bez uszczerbku dla funkcji czy estetyki - fantastyczne zestawienie formy i funkcji, które przenosi druk 3D na nowy poziom projektowania.

Aktywny system bez wyrzeczeń, dzięki iglidur I3

iglidur I3 został opracowany specjalnie do spiekania laserowego, a jego odporność na ścieranie jest do 30 razy większa niż w przypadku konwencjonalnych materiałów do spiekania laserowego. Zintegrowane z polimerem smary stałe optymalizują właściwości ślizgowe części, zapewniając szczególnie długą żywotność w różnych obszarach zastosowań. iglidur I3 wnosi do aktywnego systemu doskonały polimer o wysokiej wydajności, który łączy w sobie formę i funkcję. Elementy samosmarowe, uzyskane z procesu addytywnego, zapewniają beztarciową i bezobsługową regulację w punktach łożyskowania spojlera. Zapewnia to trwałość systemu, która byłaby niemożliwa do osiągnięcia w przypadku innych tworzyw sztucznych.Przejdź do usługi drukowania 3D

Inne przykłady zastosowań elementów drukowanych w 3D można znaleźć tutaj:

Rzut okiem na wszystkie aplikacje klientów