Odporne na zużycie części mechanizmu zegarowego z drukarki 3D

- Co było potrzebne: Komponenty do mechanizmu zegarowego

- Metoda produkcji: Wytłaczanie filamentu (FDM)

- Wymagania: Wysoka odporność na ścieranie, dobre właściwości mechaniczne, precyzyjność detali

- Materiał: iglidur I150

- Branża: Modelarstwo

- Sukces klienta: zwiększona odporność na zużycie, znacznie dłuższa żywotność komponentów, bardziej regularne działanie wychwytu, a tym samym całego mechanizmu zegarowego

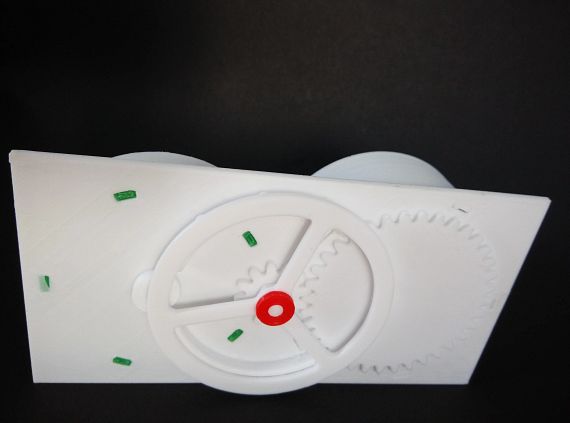

W ramach projektu Jugend Forscht, Kai Schmidt-Brauns skonstruował mechanizm zegarowy, który można w pełni wydrukować w 3D i porównał jego matematycznie obliczoną oraz określoną empirycznie krzywą profilu wychwytu. Aby przetestować odpowiednie krzywe profilu, wydrukował mechanizm zegarowy oparty na swoim modelu matematycznym. Oprócz eksperymentów z elementami wytworzonymi z konwencjonalnego PLA, uczeń z Wolfsburga przetestował różne krzywe profilu używając komponentów wykonanych z trybofilamentu iglidur I150. Potwierdziło to, że wychwyt z materiału igus działał lepiej. Dzięki trybologicznie zoptymalizowanemu trybofilamentowi, komponenty poddawane szczególnie wysokim obciążeniom mechanicznym były w stanie osiągnąć znacznie dłuższą żywotność i bardziej regularną pracę niż części wykonane z konwencjonalnego PLA.

Więcej informacji o iglidur I150

Problem

Aby mechanizm zegarowy działał dokładnie, geometria wszystkich elementów musi być dokładnie określona, a tarcie między ruchomymi częściami jak najmniejsze. Celem projektu Kaia Schmidta-Braunsa było zaprojektowanie mechanizmu wychwytu dla zegarka, który można wydrukować w 3D, a następnie określenie jego geometrii za pomocą modelu matematycznego. Chociaż model matematyczny doprowadził do bardziej regularnego ruchu mechanizmu zegarowego, pojawiło się pytanie o inne sposoby zwiększenia jego precyzji. Ponadto podczas testów z elementami wydrukowanymi w 3D, wykonanymi z konwencjonalnego PLA, mocno obciążone części, takie jak zapadka (składająca się z koła zapadkowego i obręczy zapadki) w podnośniku, nie miały szczególnie długiej żywotności.Rozwiązanie

Po testach z mechanizmem zegarowym wykonanym z konwencjonalnego PLA, Kai Schmidt-Brauns wymienił krytyczne komponenty na próbki wydrukowane z trybofilamentu igus iglidur I150. Podczas porównania zauważono, że tarcie ślizgowe i statyczne pomiędzy elementami wykonanymi z iglidur I150 jest znacznie mniejsze. Ponadto dzięki wysokiej odporności na zużycie materiału igus, można wydłużyć żywotność zapadki, a także zapewnić bardziej regularny ruch wychwytu.Precyzyjny mechanizm zegarowy z komponentami w całości z drukarki 3D

Jugend Forscht to niemiecki konkurs dla młodych naukowców od 4 klasy do 21 roku życia. Uczestnicy mogą opracowywać i zgłaszać wybrane przez siebie problemy z zakresu matematyki, informatyki i nauk przyrodniczych. W ramach tego konkursu, Kai Schmidt-Brauns z Wolfsburga, najpierw stworzył model matematyczny, aby określić dokładną geometrię elementów mechanizmu wychwytu, który można wydrukować w 3D. Dotyczyło to w szczególności krzywej profilu koła profilowego, którą był w stanie obliczyć na podstawie dobrze zdefiniowanych parametrów. Wychwyt zegarka to część, która decyduje o dokładności zegarka. Mechanizm wychwytujący „hamuje” koło zębate w regularnych odstępach czasu, na przykład za pomocą widełek do peletu, oraz zapewnia, że jedna minuta na zegarze odpowiada jednej minucie i nie trwa czasem 61, a czasem 55 sekund. Na kolejnym etapie projektu, Kai Schmidt-Brauns, porównał obliczoną krzywą profilu z wyznaczoną empirycznie. Odkrył, że ruch z obliczoną krzywą profilu miał bardziej regularne tempo niż w przypadku tej wyznaczonej empirycznie.

Bardziej precyzyjny ruch dzięki iglidur I150

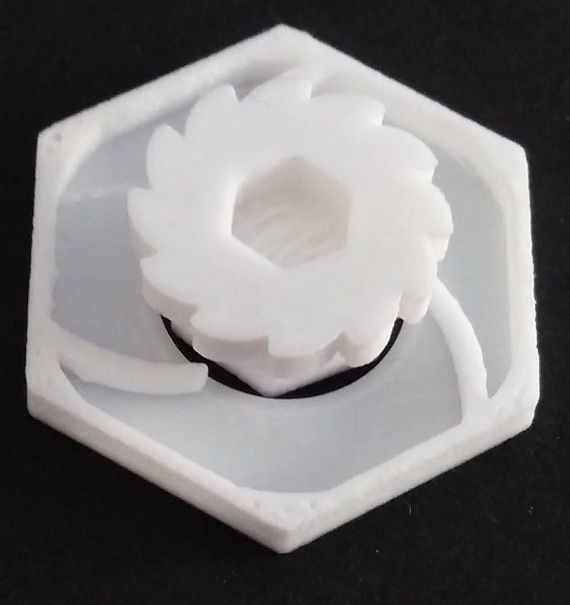

Oprócz porównania wzoru matematycznego i empirycznie wyznaczonej krzywej profilu, Kai Schmidt-Brauns przetestował wychwyty z różnych materiałów. Wybór padł na trybofilament iglidur I150. Przy temperaturze stołu 40°C, szybkości drukowania 30 mm/s przy wysokości warstwy 0,1 mm i temperaturze wytłaczarki 250°C, uczeń osiągnął najlepsze wyniki stosując filament firmy igus. W porównaniu do konwencjonalnego PLA, podczas testu działania, był również w stanie wykryć znacznie bardziej regularny wychwyt. Oprócz wyników dotyczących wychwytu, zoptymalizowany trybologicznie filament był w stanie zapewnić, dzięki swojej odporności na zużycie, jej poprawę w mocno obciążonych komponentach. Obręcz zapadki (patrz zdjęcie), która znajduje się w napędzie sprężynowym mechanizmu zegarowego, musiała być wymieniana znacznie częściej przy użyciu konwencjonalnego PLA niż w przypadku iglidur I150. Co więcej dzięki testom ze sprężyną spiralną, wydrukowaną z iglidur I150, był w stanie odnotować wyższą wytrzymałość i giętkość w porównaniu do tej wykonanej z konwencjonalnego PLA.

Trybofilamenty igus dla dłuższej żywotności aplikacji

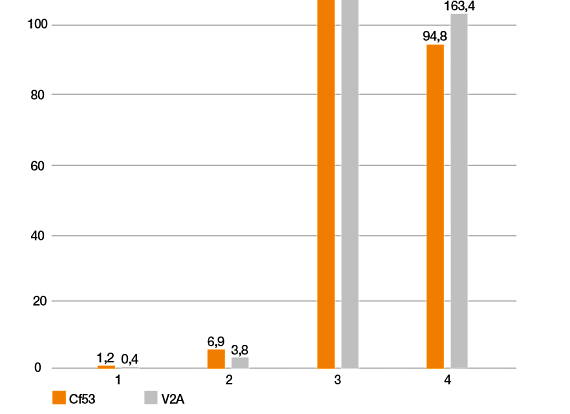

Oprócz iglidur I150, igus oferuje wiele innych trybologicznie zoptymalizowanych filamentów do druku 3D. Wszystkie mają wspólną cechę: wysoką odporność na ścieranie w zastosowaniach ślizgowych. iglidur I150 można bardzo łatwo przetwarzać, podobnie jak filamenty PLA i PETG. W teście zużycia, przeprowadzonym w wewnętrznym laboratorium firmy igus, trybofilamenty igus działają do 50 razy lepiej niż konwencjonalne tworzywa sztuczne, takie jak PLA i ABS (patrz zdjęcie). Są również odpowiednie do kontaktu z żywnością zgodnie z rozporządzeniem UE 10/2011 i dlatego mogą być stosowane w przemyśle spożywczym i opakowaniowym. Wszechstronny filament jest szczególnie odpowiedni dla początkujących drukarzy ze względu na jego łatwą obróbkę. Usługa drukowania 3D jest również dostępna w dowolnym momencie, z czasem dostawy wynoszącym 1-3 dni — jeśli potrzebna jest fachowa pomoc.Przejdź do usługi drukowania 3D

Inne przykłady zastosowań elementów drukowanych w 3D można znaleźć tutaj:

Rzut okiem na wszystkie aplikacje klientów