Bez awarii maszyny: odporne na zużycie polimery o przewidywalnej żywotności

► Przetestowane: do 50 razy bardziej odporne na zużycie niż powszechnie stosowane materiały do druku 3D

► Brak przestojów maszyn: Przewidywalna żywotność

► Szybka produkcja: Gotowe do wysyłki w ciągu 1 do 3 dni

► Brak minimalnej ilości zamówienia i brak kosztów narzędzi: efektywne zamawianie i wysyłka do 10 000 sztuk

► Brak przestojów maszyn: Przewidywalna żywotność

► Szybka produkcja: Gotowe do wysyłki w ciągu 1 do 3 dni

► Brak minimalnej ilości zamówienia i brak kosztów narzędzi: efektywne zamawianie i wysyłka do 10 000 sztuk

Szybkie zamawianie w usłudze druku 3D: prześlij model CAD łożyska ślizgowego i sprawdź ceny

► Nie ładuje się okno przesyłania plików? Kliknij tutaj, aby rozpocząć przesyłanie bezpośrednio z poziomu narzędzia.

► Jak działa usługa druku 3D?

Załaduj przykładowy model i przetestuj usługę drukowania 3D online

Przykłady zastosowań pochodzące od naszych klientów

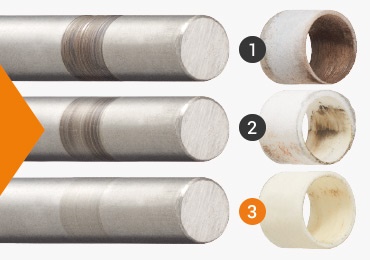

Wydrukowane w 3D łożyska ślizgowe w użyciu

Szybkie drukowanie 3D prototypów

Uszkodzone łożysko ślizgowe w ruchomym stelażu spowodowało opóźnienie produkcji w firmie WAREMA Sonnenschutztechnik GmbH. Firma igus znalazła szybkie rozwiązanie: nowe łożysko ślizgowe zostało opracowane w programie CAD i wydrukowane za pomocą iglidur i3 w procesie spiekania laserowego. Wstępne testy potwierdziły, że wymiana łożyska ślizgowego w trudno dostępnych miejscach była łatwiejsza. Łożyska ślizgowe zostały następnie zamówione online w serwisie CNC.

Więcej o prototypach łożysk ślizgowych wykonanych z iglidur i3

Specjalne łożyska z ekspresową dostawą

Firma Blackcam, z siedzibą w Berlinie , opracowuje kompaktowe rozwiązanie zdalnie sterowanych wózków, które poruszają się po wąskich szynach, prawie niewidocznych dla widzów podczas transmisji na żywo koncertów i wydarzeń sportowych. W drodze na targi inżynier Blackcam Ferenc Tiefenbach odkrył wadliwe łożysko ślizgowe w prototypie nowego systemu ruchu do meczów piłki nożnej. Nie miał ze sobą części zamiennej. Dzięki szybkiej usłudze drukowania 3D firmy igus możliwe było wydrukowanie potrzebnej części za pomocą iglidur I180 i dostarczenie jej w ciągu zaledwie kilku godzin.

Więcej informacji o wydrukowanym w 3D łożysku ślizgowym w wózku kamery

Łożyska ślizgowe o specjalnej geometrii

W fazie rozwoju przemysłowego, kontrolowanego przez sztuczną inteligencję systemu segregacji odpadów, fińska firma ZenRobotics szukała łożysk ślizgowych, które mogłyby obsłużyć prędkość liniową 3 m/s. Geometria musiała być odpowiednia dla rowkowanych aluminiowych osi, na których są montowane. Proces drukowania 3D umożliwił wyprodukowanie i przetestowanie łożysk ślizgowych o złożonej geometrii w krótkim czasie. W kolejnym kroku, narzędzia do formowania wtryskowego zostały wyprodukowane addytywnie z wykorzystaniem tak zwanego szybkiego wytwarzania narzędzi, aby wykorzystać różnorodność materiałów do formowania wtryskowego.

Więcej o łożyskach ślizgowych o złożonej geometrii

Ulepszone zachowanie steru kierunku

Łożysko steru żaglówki z lat 80 było w złym stanie. Zużycie po latach użytkowania było zbyt duże. Ale producent wypadł z interesu, a łożysko steru miało bardzo nietypowe wymiary jak na dzisiejszy rynek. Gdzie można znaleźć zamiennik? Odpowiedzią był dział druku 3D firmy igus: w ciągu dwóch godzin klient był w stanie zaprojektować łożysko ślizgowe, które dokładnie spełniało wymagania.

Więcej informacji o dwuczęściowym łożysku steru

Bezsmarowe łożysko ślizgowe w wózku

Składane rowery, wózki dziecięce, wózki inwalidzkie - do celów transportowych wiele urządzeń można złożyć lub częściowo zdemontować, a następnie szybko i bez wysiłku złożyć ponownie. Niestety ma to nieprzyjemną stronę: olej smarowy na metalowych częściach. W najlepszym przypadku pojawia się tylko na rękach, w najgorszym również na ubraniu. Czy to naprawdę konieczne? Nie, jeśli łożyska ślizgowe są drukowane i wykonane z samosmarowych tworzyw sztucznych iglidur firmy igus.

Wydrukowane w 3D łożyska dla bezsmarowych wózków

Pozostałe raporty użytkowników dotyczące zastosowań z wykorzystaniem części wydrukowanych w 3D, wykonanych z polimerów iglidur

Niezależnie od tego, czy chodzi o części zamienne, specjalne, prototypy czy serie - obszary zastosowania odpornych na zużycie części, wydrukowanych w 3D są różnorodne. Wielu klientów korzysta z elastyczności procesu projektowania w zakresie druku 3D i długiej żywotności części iglidur.

Przykłady zastosowań dla druku 3D z wykorzystaniem odpornych na zużycie polimerów

Testowane łożyska ślizgowe 3D: do 50 razy większa odporność na ścieranie niż zwykłe tworzywo sztuczne

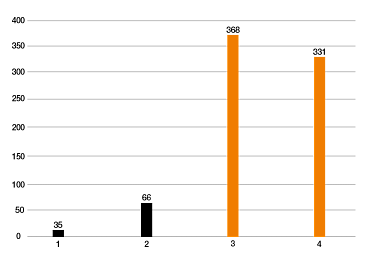

Test zużycia: ruch wahliwy

Parametry testowe:

- Nacisk powierzchniowy: 20 MPa

- Prędkośc ślizgowa 0.01 m/s

- Kąt wahnięcia: 60°

- Czas trwania: 4 tygodnie

Oś Y: Żywotność [h]

Oś X: Testowany materiał

2. PA12 + szklane kulki (druk SLS 3D)

3. iglidur i3 (druk SLS 3D)

► Do dziesięciu razy dłuższa żywotność

4. iglidur W300 (formowanie wtryskowe)

W teście zużycia podczas ruchu wahliwego, właściwości trybologiczne łożysk ślizgowych wykonanych z polimerów iglidur do druku 3D zapewniają nawet do 50 razy większą odporność na ścieranie niż tuleje wykonane ze standardowych materiałów do druku 3D i wartości porównywalne są z formowaniem wtryskowym.

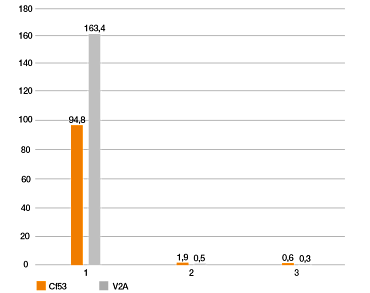

Krótki skok liniowy: Łożyska ślizgowe wydrukowane w 3D, tak samo odporne na zużycie jak części formowane wtryskowo

Parametry testowe:

- Nacisk powierzchniowy: 1 MPa

- Prędkość powierzchniowa: 0,3 m/s

- Skok: 5 mm

- Czas trwania: 1 tydzień

■ CF53/1.1213: Stal hartowana

■ V2A/1.4301: stal nierdzewna

Oś X: testowany materiał

1. ABS (druk 3D FDM)

)

2. iglidur J260 (druk 3D FDM)

3. iglidur J260 (formowanie wtryskowe)

łożyska ślizgowe wykonane z odpornego na zużycie polimeru iglidur J260 mają podobnie dobre wskaźniki zużycia, niezależnie od metody produkcji. W teście sprawdzano łożyska ślizgowe formowane wtryskowo i wydrukowane w 3D, przy tym samym obciążeniu i prędkości powierzchniowej.

Ponadto, test ten pokazuje, że dzięki właściwościom trybologicznym naszych materiałów iglidur do drukowania 3D , współczynnik tarcia i zużycie ścierne są znacznie niższe niż w przypadku standardowych materiałów ABS.

Łożyska ślizgowe wydrukowane w 3D: równie trwałe i wytrzymałe jak łożyska formowane wtryskowo, także w teście wahnięcia i wymagających warunków

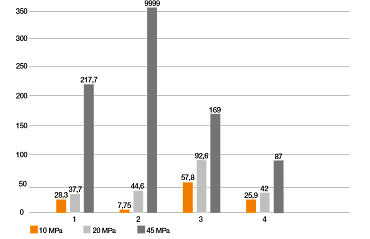

Parametry testu:

- Nacisk powierzchniowy: 10, 20 i 45 MPa

- Prędkość powierzchniowa: 0,01 m/s

- Kąt wahnięcia: 60°

- Czas trwania: 1 tydzień

Oś X: testowany materiał

1. iglidur i3 (druk 3D SLS)

2. iglidur I180 (druk 3D FDM)

3. iglidur G (formowanie wtryskowe)

4. iglidur W300 (formowanie wtryskowe)

ten test dla wymagających zastosowań pokazuje, że łożyska ślizgowe drukowane w 3D (metodą drukowania SLS) wytrzymują obciążenia do 45 MPa nacisku powierzchniowego. To pokazuje, że zużycie ścierne i właściwości trybologiczne są tak samo dobre, jak w przypadku łożysk ślizgowych formowanych wtryskowo. Przetestowano łożyska ślizgowe o średnicy i długości 20 mm, tj. łożysko ślizgowe wydrukowane w 3D obciążono masą 1800 kg. Wyniki testu pokazują, że łożyska ślizgowe wykonane z odpornych na zużycie polimerów iglidur są również odpowiednie do zastosowań w trudnych warunkach.

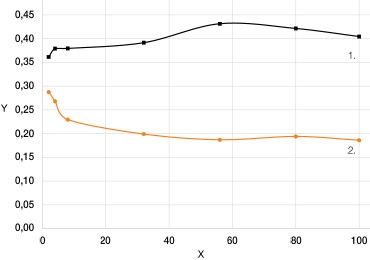

2 razy lepszy współczynnik tarcia niż PA12

Parametry testowe:

- Nacisk powierzchniowy: 1 MPa

- Prędkość powierzchniowa: 0,01 m/s

X = czas działania [h]

1. PA12 (druk 3D SLS)

2. iglidur i3 (druk SLS 3D)

Podczas testu właściwości trybologiczne iglidur i3 są dwukrotnie lepsze niż w przypadku standardowego tworzywa PA12 SLS. Dzieje się tak, ponieważ materiały iglidur zawierają smary stałe, które obniżają współczynniki tarcia i znacznie wydłużają żywotność komponentów. Polimery o niskim współczynniku tarcia są szczególnie przydatne na przykład przy projektowaniu silników, gdzie potrzebne siły napędowe są tylko o połowę mniejsze ze względu na zredukowane o 50% tarcie.

Testy zużycia elementów z druku 3D

Polimery iglidur są bardziej odporne na zużycie niż PLA, ABS i inne materiały w podobnych procesach produkcyjnnychPorównanie polimerów do druku 3D

Dlaczego druk 3D w igus?

Więcej informacji na temat- naszych materiałów

- procesów addytywnych

- usług oraz wsparcia

Informacje o druku 3D

Nowości druk 3D

Innowacje w dziedzinie przemysłowego druku 3D. Nowe produkty i usługi do produkcji addytywnej z odpornych na zużycie polimerów.Rzut okiem na nasze innowacje