Zmień język :

Jak trwałe są motion plastics?

Tworzywa sztuczne to materiał, o którym wiele się dyskutuje. Wiemy, że wysokowydajne tworzywa sztuczne firmy igus mogą przyczynić się do ochrony zasobów i środowiska, dlatego skupiliśmy się na tym aspekcie naszej działalności biznesowej. Naszym zadeklarowanym celem jest osiągnięcie neutralności pod względem emisji CO₂ w naszych budynkach i produkcji do 2025 roku.

Aby osiągnąć ten cel, wdrażamy różne środki, z których niektóre przedstawiamy na tej stronie i w broszurze "Nasza droga do zrównoważonego rozwoju". Tworzywa sztuczne naszych produktów rozpatrujemy w trzech fazach:

Więcej o zrównoważonym rozwoju w igus

Przed: Produkcja polimerów

Certyfikaty środowiskowe i klimatyczne

Dążymy do ciągłego doskonalenia naszego zarządzania środowiskiem i energią. Czyniąc to, jesteśmy zaangażowani w zrównoważoną strategię korporacyjną w odniesieniu do aspektów ekologicznych, ekonomicznych i społecznych. Podsumowaliśmy je w naszej polityce energetycznej i środowiskowej.

Gdy używane są tworzywa sztuczne

Bez smarowania

Każdego roku 27 milionów ton smarów zanieczyszcza środowisko na całym świecie. Nasze tworzywa sztuczne nie wymagają smarowania.

Po: Tworzywa sztuczne po użyciu

Zrównoważone innowacje

Sadzenie drzew

Nasze działania w zakresie sadzenia drzew rozpoczęły się w 2019 r. jako prezenty świąteczne dla klientów i od tego czasu rozwinęły się w dużą liczbę projektów ponownego zalesiania.Do tej pory posadziliśmy łącznie76 280 drzew, nie tylko w Niemczech, ale na całym świecie. Od sadzonek po duże drzewa miejskie, sadzimy i pielęgnujemy drzewa i krzewy w małych i dużych kampaniach. Tworząc nowe obszary porośnięte drzewami, chcemy przyczynić się do zmniejszenia emisji CO

Projekty i inicjatywy dotyczące ochrony zasobów

Partnerstwo z Kolońską Deklaracją Klimatyczną

W grudniu 2024 roku igus dołączył do Kolońskiej Deklaracji Klimatycznej i wraz z innymi partnerami dąży do osiągnięcia neutralności klimatycznej miasta Kolonia do 2035 roku. Tym krokiem potwierdzamy nasze zaangażowanie w zrównoważone praktyki biznesowe i wsparcie dla miejskich środków ochrony klimatu. Felix Hülder, Lean Engineer Green Production w igus, o nowym partnerstwie: "Jako firma pracujemy obecnie nad opracowaniem całościowego planu zarówno dla zakładu w Kolonii, jak i na całym świecie, który obejmuje plan działania, w tym nadrzędną strategię, aby stać się neutralnym dla klimatu."

Zrównoważony rozwój dla naszych kabli chainflex

Zrównoważony rozwój jest jednym z największych wyzwań naszych czasów, zwłaszcza w przemyśle. Chcemy zająć się tą kwestią za pomocą naszych kabli chainflex. Co już robimy, aby uczynić chainflex bardziej zrównoważonym? Jak możemy utrzymać nasze wysokie standardy jakości i jednocześnie zmniejszyć nasz ślad ekologiczny? Czy klient również może na tym skorzystać?

Zrównoważona mobilność z igus:bike wykonanym z plastiku pochodzącego z recyklingu

Dzięki naszemu igus:bike i platformie igus:bike chcemy promować zrównoważoną i miejską mobilność. Rower jest wykonany prawie w całości z tworzywa sztucznego, głównie z przetworzonych odpadów plastikowych. Jest wytrzymały, łatwy w utrzymaniu, nie rdzewieje i nie wymaga dodatkowego smarowania. Korzystamy z platformy, aby zaprezentować aktualny stan wiedzy i pomóc producentom rowerów i komponentów w nawiązywaniu kontaktów i wymianie pomysłów.

Wysyłka neutralna dla klimatu z UPS

Z dniem 1 stycznia 2024 r. firma igus Germany uczyniła naszą wysyłkę bardziej zrównoważoną i wprowadziła nową opcję wysyłki: "UPS Carbon Neutral Shipping". Od tego czasu wysyłamy przesyłki neutralne dla klimatu z UPS, a emisje CO2 generowane podczas wysyłki naszych produktów są kompensowane. Odbywa się to poprzez uznane, globalne projekty mające na celu redukcję gazów cieplarnianych, np. poprzez ochronę lasów deszczowych w Brazylii, oczyszczanie ścieków w Tajlandii lub odzyskiwanie metanu w Holandii.

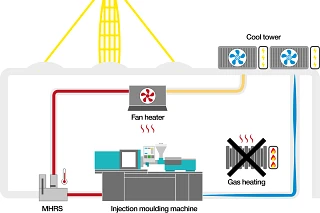

Nasza koncepcja ogrzewania ciepłem odpadowym z produkcji

Ogrzewanie gazem, czy to konieczne? W procesie produkcji powstaje dużo ciepła, z pewnością musi być coś, co możemy z nim zrobić? Jak możemy wykorzystać ciepło odpadowe? Zespół inżynierów igus zadał sobie to pytanie i zaczął je wypróbowywać. Rezultat: koncepcja systemu ogrzewania, który wykorzystuje ciepło odpadowe z maszyn. Plan był taki, aby przestać ogrzewać budynki w Kolonii gazem i udostępnić tę koncepcję inżynierom i inżynierom mechanikom, innymi słowy: przemysłowi. Nazwaliśmy go MHRS - Machine Heat Recovery System.

Po lewej: śmieci wyrzucone na brzeg w urządzeniach; po prawej: po zebraniu

Plastic Fischer - przeciwko plastikowym odpadom w rzekach

Każdego roku do oceanów trafia od 8 do 12 milionów ton plastiku, głównie za pośrednictwem rzek. Plastic Fischer zaczyna właśnie tutaj i zbiera odpady w rzekach, co jest bardziej opłacalne niż połowy z morza. Jak działa projekt? Ludzie na miejscu wyławiają śmieci z rzek za pomocą sprzętu i otrzymują w zamian regularny dochód. Zebrane odpady z tworzyw sztucznych, które zazwyczaj nie nadają się do recyklingu, są wysyłane do zakładów recyklingu termicznego, gdzie są spalane z odzyskiem energii. igus finansuje zbiórkę łącznie 10 000 kg odpadów z tworzyw sztucznych. Zapewniło to co najmniej 34 osobom w Kanpur i Mangalore (Indie) regularny dochód na czas trwania zbiórki, a w niektóre dni dołączyli do nich pomocnicy.

Ośmiornica reńska - igus wspiera pływającą pułapkę na odpady

Każdego dnia tona odpadów spływa w dół Renu do Morza Północnego. To ogromna ilość. Stowarzyszenie K.R.A.K.E. z siedzibą w Kolonii od lat organizuje kampanie zbierania odpadów w Renie i jego okolicach. We wrześniu 2022 r. poszli o krok dalej dzięki pływającej pułapce na śmieci. Konstrukcja, wzorowana na modelu londyńskim, jest pasywną pułapką, do której dryfują pływające śmieci. Ośmiornica jest regularnie opróżniana przez członków klubu, a śmieci są zbierane na lądzie. We współpracy z Uniwersytetem w Bonn odpady te są analizowane naukowo w celu przeprowadzenia długoterminowych badań nad odpadami z tworzyw sztucznych w Renie.

Clean igus - nasza inicjatywa mająca na celu zapobieganie powstawaniu odpadów z tworzyw sztucznych

W przeszłości często zdarzało się, że nowe części z naszych wtryskarek nie trafiały do pojemników zbiorczych, ale na podłogę - a tym samym do odpadów. Ilość odpadów kumulowała się ze względu na dużą liczbę produkcji i dużą liczbę maszyn. Optymalizując nasze maszyny i przenośniki taśmowe na różne sposoby, byliśmy w stanie zmniejszyć ilość odpadów o 21% w 2021 r. (odpady produkcyjne + przetworzony materiał). Szczeliny na przejściach zostały zamknięte foliami magnetycznymi, maszyny i pojemniki zbiorcze zostały wyposażone w blachy i pokrywy lub pokrywy, przenośniki taśmowe zostały wyśrodkowane i zamocowane na miejscu, szczotki i płyty prowadzące kierują części na właściwą ścieżkę, oznaczenia podłogowe i kliny ograniczające zapewniają prawidłowe pozycjonowanie.

Wykorzystanie zasilania z lądu do zwalczania emisji zanieczyszczeń w portach kontenerowych

Pracujące generatory diesla z kontenerowców w portach stanowią poważny problem. Drobny pył, tlenki azotu i siarki, a także emisje CO2 są uwalniane do środowiska i atmosfery na tony. Dzięki mobilnemu gniazdu zasilania iMSPO stworzyliśmy w 2022 r. możliwość łatwego, szybkiego i przede wszystkim elastycznego zasilania kontenerowców z lądu. Jeśli jest to również "zielone", droga do bezemisyjnego portu "" jest jasna.

Środki oszczędzania zasobów na całym świecie

Aktualizacja na drodze do neutralności klimatycznej

W 2023 r. spowodowaliśmy o 89% mniej emisji CO****2 niż w 2020 r. (z wyłączeniem floty pojazdów). Liczba ta odnosi się do emisji z zakresu 1 i 2. Przejście na ekologiczną energię elektryczną i neutralny dla klimatu gaz w 2021 r. odegrało tu znaczącą rolę. Dalsze środki są planowane lub już wdrażane na 2025 r., które szczegółowo przedstawimy po kliknięciu w poniższy link.