Zmień język :

Laboratorium testowe igus: badania na powierzchni 5500 m²

Sprawdzone, przewidywalne, przetestowane

Technologia w górę, koszty w dół — w igus® wytwarzamy nasze materiały i produkty zgodnie z tym mottem. Zapewniają one długą żywotność, co wydłuża okres eksploatacji maszyn i aplikacji, eliminuje prace konserwacyjne i zmniejsza koszty. Dla naszych inżynierów jakość i bezpieczeństwo komponentów, tj. ich odporność i żywotność, są ważnymi kryteriami rozwoju. Każdy produkt igus® jest dokładnie testowany zanim trafi do sprzedaży. W tym celu od 1985 prowadzimy własne laboratorium testowe. Jest ono nie tylko największe w branży trybopolimerów pod względem powierzchni, ale także z największą liczbą testów produktowych i procedur testowych — a zatem jest podstawą naszej gwarancji wynoszącej do 4 lat.

Ta strona zawiera następujące informacje dotyczące naszego laboratorium testowego

Co jest testowane?

Cały nasz obszar testowania aplikacji i materiałów obejmuje ponad 4000 m². Każda jednostka biznesowa ma własne laboratorium testowe, a niektóre obszary produktów są testowane wspólnie:

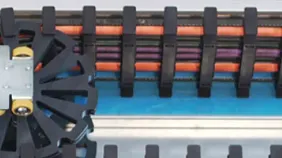

- 2000 m² obszaru zewnętrznego dla prowadnika kablowego i przewodu chainflex® o wyjątkowo znacznych odległościach przesuwu

- 1500 m² powierzchni testowej dla kabla chainflex® w naszym własnym prowadniku kablowym

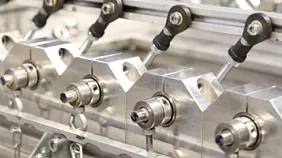

- Obszar testowy o powierzchni 300 m² dla łożysk ślizgowych iglidur®, łożysk liniowych drylin® i Ekonomicznej automatyzacji — te ostatnie częściowo w rzeczywistych warunkach podczas sprawdzenia jakości

- NOWOŚĆ: 200 m² powierzchni testowej dla igus:bike® i komponentów rowerowych

Aby móc szybciej opracowywać nowe produkty kompatybilne z pomieszczeniami czystymi, prowadzimy własne laboratorium pomieszczeń czystych z systemem pomieszczeń czystych klasy ISO 1 we współpracy z Instytutem Fraunhofera IPA. Obszar testowy na zewnątrz, laboratorium do testów hałasu i komora klimatyczna w temperaturze -40°C, której obawiają się pracownicy igus®, uzupełniają nasz obszar testowy. Aby zapewnić maksymalny realizm, testujemy również aplikacje klientów i przeprowadzamy testy branżowe.

Przetestujemy również Twoją aplikację

Nie chcesz eksperymentować i poddawać swojej aplikacji testom materiałowym przed użyciem? A może masz nietypową aplikację, dla której trzeba znaleźć odpowiedni komponent? Nie ma problemu! Przetestujemy Twoją aplikację w naszym laboratorium badawczym i wykorzystamy naszą wiedzę, aby znaleźć dla Ciebie najlepsze rozwiązanie igus®. Niezależnie od tego, czy jest to łożysko ślizgowe, prowadnik kablowy, przewód, technologia liniowa, półprodukt czy Ekonomiczna automatyzacja.

Ile testów jest przeprowadzanych w laboratorium igus®?

Każdego roku na naszych 742 systemach testowych przeprowadzana jest imponująca liczba testów i badań materiałowych:

- Łącznie ponad 15 000 testów, w tym około 4000 na urządzeniach dla e-prowadników i przewodów chainflex® oraz około 11 000 na urządzeniach dry-tech® (obrotowych, wahliwych, liniowych, krokowych, podgrzewanych, podwodnych itp.)

- 10 miliardów cykli e-prowadnika

- 3500 przetestowanych kabli

- 1000 niestandardowych testów

- Do 800 testów przeprowadzanych równolegle

Co dzieje się z danymi testowymi?

Wykorzystanie danych z procedur testowych nie kończy się po ich opracowaniu. Od 2001 opracowujemy innowacyjne narzędzia online, a od 2016 inteligentne tworzywa sztuczne bazujące na czujnikach, oparte na bazie danych wyników naszych laboratoriów testowych. Dzięki tym narzędziom opłacalność i bezpieczeństwo naszych produktów można określić łatwo, szybko i przez całą dobę online. Daje to naszym klientom wysoki poziom przejrzystości i umożliwia im znalezienie opłacalnego, funkcjonalnego rozwiązania ich problemu. Ponad 40 narzędzi jest dostępnych bezpłatnie, w tym kalkulator żywotności, konfiguratory do porównywania produktów, wyszukiwarki produktów, konfiguratory produktów i konfiguratory CAD, a także nasza konserwacja predykcyjna z i.Cee.

Wirtualna wizyta w laboratorium

Chcesz rozejrzeć się po naszym laboratorium? Nie ma problemu: możesz zwiedzić wszystkie obszary w zaciszu własnego domu lub biura podczas wirtualnej wizyty. Wystarczy kliknąć poniższy przycisk, wybrać żądany obszar laboratorium na stronie startowej i podążać za strzałkami do następnego punktu widokowego. Kliknij numery, aby dowiedzieć się więcej o testowanym produkcie.