Zmień język :

Systemy zasilania i łożyska do wtryskarek

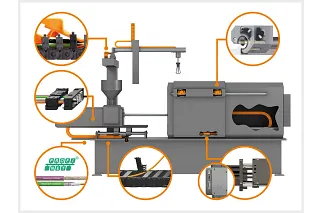

W łożu maszyny, w jednostce wtryskowej, w jednostce zamykania i podczas obsługi: nasze systemy łańcuchów energetycznych, wysoce elastyczne kable i bezobsługowa technologia łożysk zapewniają długą żywotność wszystkich ruchomych jednostek wtryskarki do tworzyw sztucznych.

Specjalna konstrukcja naszego kabla chainflex® z rdzeniem odciążającym, wiązką splotów i zewnętrznymi osłonami z PVC lub TPE jest idealna do bardzo dynamicznych zastosowań, takich jak jednostka zamykania z częstymi ruchami i krótkimi cyklami. Nasz e-chain® zapewnia bezpieczne prowadzenie wiązek kablowych. Ich konstrukcja charakteryzuje się prostym, szybkim montaż em i przyjaznym dla kabli wnętrzem - szczególnie interesującym w przypadku stosowania węży hydraulicznych. Oprócz niewielkich wymiarów dla małych przestrzeni montażowych, możliwe są również duże nieobsługiwane długości i dodatkowe obciążenia. Nasze produkty łożyskowe wykonane z szerokiej gamy materiałów zdobywają punkty za niską wagę i brak korozji i smarowania, takie jak prowadnice liniowe drylin®, które zapewniają na przykład płynne przesuwanie drzwi bezpieczeństwa jednostki zaciskowej.

Produkty do stosowania w maszynach do formowania wtryskowego

Zalety polimerowych e-prowadników

Wysokie dodatkowe obciążenia, dokładność i wysokie temperatury są ważnymi czynnikami podczas dostarczania energii do maszyn z tworzyw sztucznych. Nasze łańcuchy energetyczne z tworzywa sztucznego zapewniają bezpieczne prowadzenie kabli i węży, a także pokazują swoje zalety przy dużych obciążeniach:

- Możliwe duże obciążenia dodatkowe

- Możliwe ruchy okrężne i obrotowe

- Możliwość stosowania w wysokich temperaturach

- Odporność na pył, osady proszku i wilgoć

- Konstrukcja oszczędzająca miejsce

Dzięki ekonomicznym rozwiązaniom automatyzacji i inteligentnym tworzywom sztucznym zajmujemy się również kluczowymi tematami integracji systemów i przemysłu tworzyw sztucznych 4.0.

Używany z powodzeniem

Obsługa & Automatyzacja

Podawanie materiału, wyjmowanie gotowych wyprasek i wlewków oraz wkładanie ich do formy: wokół wtryskarki tworzyw sztucznych zachodzą różne procesy obsługi, dla których oferujemy opłacalne produkty automatyzacji. Ułatwiają one dostosowanie procesów automatyzacji, a inwestycja zwraca się już po kilku miesiącach.

Więcej informacji

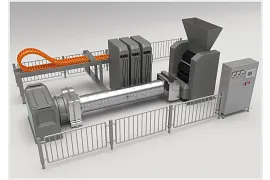

Maszyny do wytłaczania

Odporne na media i bezsmarowe komponenty do wytłaczarek, mieszarek i innych urządzeń.

Więcej informacji

Przewód chainflex®

Wysoka żywotność w zastosowaniach ruchomych

Więcej informacjiKonsultacje

Z przyjemnością osobiście odpowiem na Państwa pytania

igus® Sp. z o.o.+48 22 863 57 70Wyślij e-mail

Konsultacje i dostawa

Osobista:

Od poniedziałku do piątku: 7:00–20:00

Sobota: 8:00–12:00

Online:

Umów spotkanie z ekspertem