Zmień język :

Obliczanie żywotności dzięki laboratorium testowemu

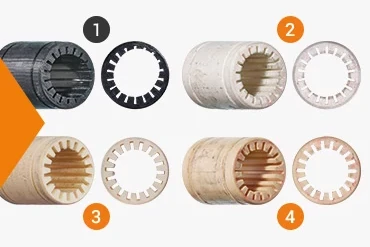

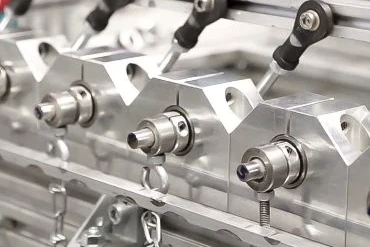

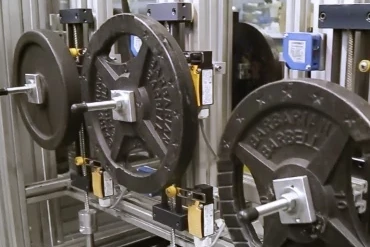

Elementy iglidur wydrukowane w 3D na stanowisku testowym

Polimery do druku 3D, które w ruchomych częściach wytrzymują do 80 razy dłużej niż zwykłe tworzywa sztuczne, a w niektórych zastosowaniach są trwalsze niż metal.

Czy to mrzonka? Nie, to oficjalne statystyki uzyskane w wyniku testów przeprowadzonych w naszym laboratorium testowym i potwierdzone przez naszych klientów. Obliczone, przetestowane, sprawdzone: Każde stwierdzenie dotyczące żywotności tworzyw sztucznych iglidur do produkcji addytywnej opiera się na wielokrotnie przeprowadzanych porównaniach. Ich ocena stanowi również podstawę naszego kalkulatora żywotności - za pomocą którego można obliczyć oczekiwaną żywotność drukowanych komponentów za pomocą zaledwie kilku kliknięć.

Testy zużycia można znaleźć na tej stronie:

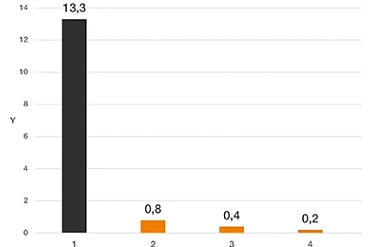

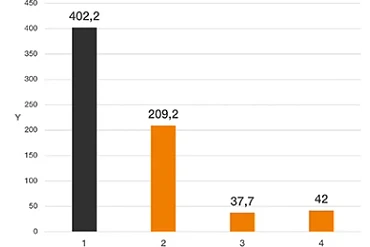

Test zużycia: Liniowy długi skok

Materiały do druku 3D w teście: Odporne na zużycie tworzywo sztuczne iglidur i3 pokonuje materiał ABS 33-krotnie

Parametry testu:

- Ciśnienie powierzchniowe: 0,11 MPa

- Prędkość powierzchni: 0,34 m/s

- Skok: 370mm

- Czas pracy: 3 tygodnie

Materiały wału: aluminium hc

Oś Y: Szybkość zużycia [μm/km]

Oś X: Materiały w teście

1. ABS (druk 3D w technologii FDM)

2. iglidur i180 (druk 3D w technologii FDM)

3. iglidur i3 (druk 3D metodą SLS)

4. iglidur J (formowanie wtryskowe)

Wynik testu:

Test długiego skoku wykazał 15-krotnie niższe wartości zużycia dla iglidur i180 ( FDM) i nawet 33-krotnie niższe wartości dla iglidur i3 (SLS). Dzięki bardzo dobrej specyfikacji trybologicznej, odporne na zużycie materiały iglidur bardzo dobrze nadają się do zastosowań o długim skoku, takich jak np. roboty liniowe X-Y do zastosowań typu pick & place, a także łożyska ślizgowe i listwy ślizgowe w drukarkach 3D.

Test zużycia: Liniowy krótki skok

Łożyska ślizgowe z drukarki 3D wykazują niemal identyczne specyfikacje trybologiczne jak ich odpowiedniki formowane wtryskowo.

Określ żywotność wydrukowanych w 3D łożysk ślizgowych w swoim zastosowaniu: Wystarczy wprowadzić wymagane parametry dokalkulatora żywotności łożysk ślizgowych.

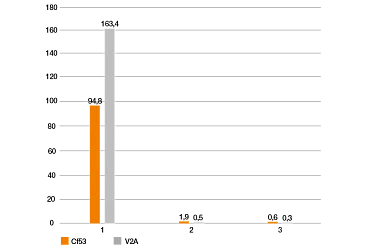

Parametry testu:

- Ciśnienie powierzchniowe: 1MPa

- Prędkość powierzchni: 0,3 m/s

- Skok: 5mm

- Czas pracy: 1 tydzień

Materiały wału:

■CF53 / AISI 1055: Stal hartowana

304 SS / AISI 304: Stal nierdzewna

Oś Y: Szybkość zużycia [μm/km]

Oś X: Materiały w teście

1. ABS (druk 3D w technologii FDM)

2. iglidur J260 (druk 3D w technologii FDM)

3. iglidur J260 (formowanie wtryskowe)

Wynik testu:

Łożysko ślizgowe wykonane z odpornego na zużycie tworzywa sztucznego iglidur J260 ma podobnie dobre wskaźniki zużycia, niezależnie od tego, czy zostało wyprodukowane w procesie druku 3D, czy formowania wtryskowego. W teście, łożyska ślizgowe iglidur J260 formowane wtryskowo i łożyska drukowane 3D były testowane z takim samym obciążeniem i prędkością powierzchniową.

Test ten wykazał również, że współczynniki tarcia i zużycie ścierne naszych materiałów iglidur do druku 3D są wielokrotnie niższe niż w przypadku standardowych materiałów ABS dzięki specyfikacjom trybologicznym.

Łożyska wykonane z drukowanych w 3D ślizgowych tworzyw sztucznych imponują znacznie dłuższą żywotnością niż łożyska wykonane z konwencjonalnych tworzyw sztucznych drukowanych w 3D oraz wartościami zużycia, które są co najmniej tak niskie, jak w przypadku komponentów obrabianych maszynowo.

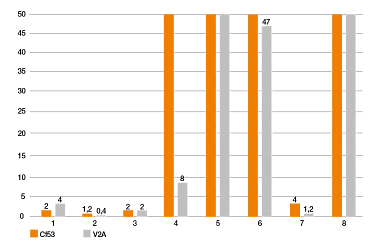

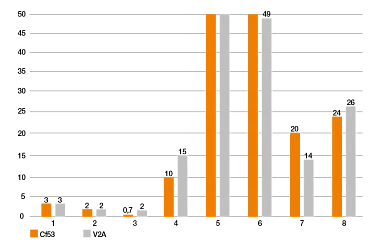

Parametry testu:

- Ciśnienie powierzchniowe: 1 MPa

- Prędkość powierzchni: 0,1 m/s

Materiały wału:

CF53 / AISI 1055: Stal hartowana

304 SS / AISI 304: Stal nierdzewna

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i150 (druk 3D w technologii FDM)

3. iglidur i190 (druk 3D w technologii FDM)

4. PA12 (druk 3D w technologii SLS)

5. ABS (druk 3D w technologii FDM)

6. PA66 (formowanie wtryskowe)

7. POM (obróbka mechaniczna)

8. PA66 (obróbka skrawaniem)

Test zużycia: Obrotowe

Do 50 razy wyższa odporność na ścieranie dzięki tworzywom sztucznym iglidur

Parametry testu:

- Ciśnienie powierzchniowe: 20 MPa

- Prędkość powierzchni: 0,01 m/s

- Kąt obrotu: 60°

- Czas pracy: 4 tygodnie

Materiały wału: 304 SS

Oś Y: Szybkość zużycia [µm/km]

Oś X: Materiały w teście

1. PA12 (druk SLS 3D)

2. PA12 + szklane kulki (druk 3D w technologii SLS)

3. iglidur i3 (druk 3D w technologii SLS)

4. iglidur W300 (formowanie wtryskowe)

Wynik testu:

W teście obrotowym specyfikacje trybologiczne materiałów iglidur prowadzą do nawet 50-krotnie wyższej odporności na ścieranie w porównaniu ze standardowymi materiałami do druku 3D (np. PA12).

W teście obrotowym łożyska wykonane z polimerów ślizgowych wydrukowanych w 3D wykazują kilkukrotnie dłuższą żywotność niż inne tworzywa sztuczne, niezależnie od procesu produkcyjnego.

Parametry testu:

- Ciśnienie powierzchniowe: 2MPa

- Prędkość powierzchni: 0,01 m/s

- Kąt obrotu 60°

Materiały wału:

CF53 / AISI 1055: Stal hartowana

304 SS / AISI 304: Stal nierdzewna

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i150 (druk 3D w technologii FDM)

3. iglidur i190 (druk 3D w technologii FDM)

4. PA12 (druk 3D w technologii SLS)

5. ABS (druk 3D w technologii FDM)

6. PA66 (formowanie wtryskowe)

7. POM (obróbka mechaniczna)

8. PA66 (obróbka skrawaniem)

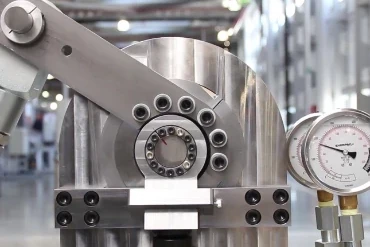

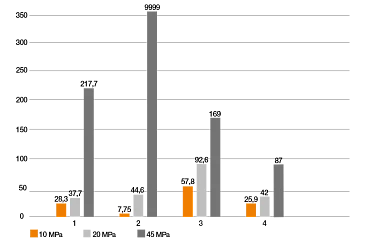

Test zużycia: Obrotowe duże obciążenie

Porównywalne specyfikacje trybologiczne dla łożysk ślizgowych drukowanych i formowanych wtryskowo

Parametry testu:

- Ciśnienie powierzchniowe: 10, 20 i 45 MPa

- Prędkość powierzchni: 0,01 m/s

- Kąt obrotu: 60°

- Czas pracy: 1 tydzień

W teście przetestowano łożyska ślizgowe o średnicy i długości 20 mm, tj. do wydrukowanego w 3D łożyska ślizgowego przyłożono obciążenie 1800 kg.

Oś Y: Szybkość zużycia [µm/km]

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i180 (druk 3D w technologii FDM)

3. iglidur G (formowanie wtryskowe)

4. iglidur W300 (formowanie wtryskowe)

Wynik testu:

Ten test pod dużym obciążeniem pokazuje, że łożyska ślizgowe drukowane w 3D (proces SLS) mogą być poddawane naciskowi powierzchniowemu do 45 MPa. Zużycie ścierne jest tak samo dobre, jak w przypadku łożysk ślizgowych z formowania wtryskowego. Możliwe jest zatem stosowanie w aplikacjach o dużym obciążeniu.

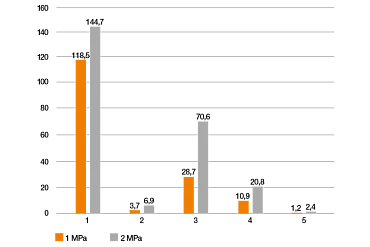

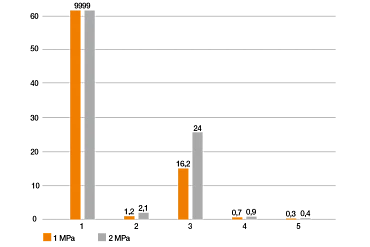

Test zużycia: Obracanie pod wodą

Porównanie szybkości zużycia materiałów iglidur do druku 3D i formowania wtryskowego pod wodą

Parametry testu:

- Ciśnienie powierzchniowe: 1 i 2 MPa

- Prędkość powierzchni: 0,01 m/s

- Temperatura: 23°C

Materiał wału: 304 SS

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i8-ESD (druk 3D w technologii SLS)

3. iglidur J (formowanie wtryskowe)

4. iglidur UW (formowanie wtryskowe)

5. iglidur UW160 (formowanie wtryskowe)

Oś Y: Szybkość zużycia [µm/km]

Wynik testu:

Ten test obrotu pod wodą pokazuje, że łożyska ślizgowe drukowane w 3D wykonane z materiału [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") mają szczególnie wysoką żywotność, a zatem materiał ten jest tak samo odpowiedni do takich zastosowań, jak materiały do formowania wtryskowego iglidur UW i UW160, które zostały specjalnie opracowane do użytku pod wodą.

iglidur J jest często stosowanym materiałem igus w suchym środowisku, ale nie nadaje się tak dobrze do stosowania pod wodą ze względu na dość wysoki współczynnik zużycia.

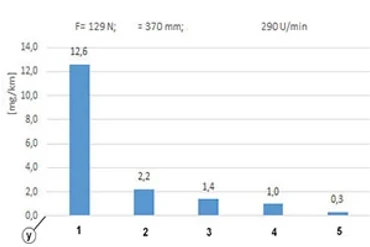

Test zużycia: Nakrętka napędowa

Materiały iglidur w druku 3D: Odporne na zużycie tworzywa sztuczne są bardziej wytrzymałe od 6 do 18 razy w porównaniu do standardowych materiałów

Parametry testu:

- Moment obrotowy: 129 Nm

- Skok: 370mm

- Prędkość: 290 obr/min

- Czas pracy: 2 tygodnie

Y = Współczynnik zużycia Oś [µm/km]

X: Materiały w teście

1. ABS (druk 3D w technologii FDM)

2. iglidur i180 (druk 3D w technologii FDM)

3. iglidur J260 (

druk 3D w technologii FDM) 4. iglidur i3(

druk 3D w technologii SLS)5. iglidur J (formowanie wtryskowe)

Wynik testu:

W tym teście odporność na zużycie materiałów do druku 3D firmy igus w porównaniu z materiałami konwencjonalnymi, w zależności od materiału do druku 3D i procesu, jest od 6 do 18 razy wyższa.

Produkcja nakrętek napędowych za pomocą druku 3D oferuje korzyści kosztowe, zwłaszcza w przypadku małych ilości, ponieważ gwint może być wytwarzany bezpośrednio w druku 3D i nie jest wymagane żadne drogie narzędzie do cięcia gwintu. Wymagane jest jedynie zaprojektowanie gwintu w modelu.

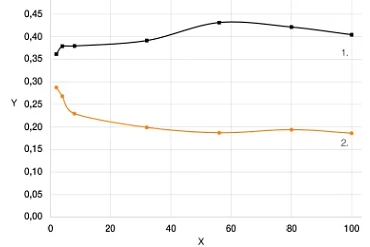

Test tarcia: Obracanie

Porównanie odpornego na zużycie tworzywa sztucznego iglidur i standardowego materiału ABS - niższy współczynnik tarcia w przypadku igliduru

Odporne na zużycie tworzywa sztuczne i specyfikacje trybologiczne są pomocne podczas projektowania silników lub sił napędowych: przy połowie tarcia wymagana jest tylko połowa siły napędowej. Dzięki naszemu bezpłatnemu kalkulatorowi żywotności łożysk ślizgowych możesz określić, jak długo łożysko wydrukowane w 3D z igliduru będzie działać w Twojej aplikacji, określając swoje wymagania.

Parametry testu:

- Ciśnienie powierzchniowe: 1 MPa

- Prędkość powierzchni: 0,1 m/s

Materiał wału: Cf53

**Y = Współczynnik tarcia [-]**X**= Czas pracy [h]**

1. PA12 (druk 3D w technologii SLS)

2. iglidur i3 (druk 3D w technologii SLS)

Wynik testu:

Specyfikacje trybologiczne iglidur i3 są lepsze w teście o współczynnik 2 niż w przypadku standardowych materiałów do druku 3D. Wynika to z faktu, że stałe środki smarne są zintegrowane z materiałami iglidur, co zmniejsza wartości tarcia i znacznie zwiększa odporność na zużycie.

Test zużycia: Obracanie

Wartości zużycia materiałów iglidur do druku 3D w porównaniu z popularnymi tworzywami sztucznymi do druku 3D

Jak długo wytrzyma łożysko z igliduru wydrukowane w 3D? Skorzystaj z naszego internetowego kalkulatora żywotności łożysk ślizgowych, aby precyzyjnie określić czas pracy poprzez określenie niezbędnych wymagań.

Parametry testu:

- Ciśnienie powierzchniowe: 20 MPa

- Prędkość powierzchni: 0,01 m/s

Materiał wału: 304 SS

Oś Y: Szybkość zużycia Oś [µm/km]

X: Materiały w teście

1. ABS (druk 3D w technologii FDM)

2. PA12 (druk 3D w technologii SLS)

3. iglidur i180 (druk 3D w technologii FDM)

4. iglidur J260 (druk 3D w technologii

FDM) 5. iglidur i3 (druk 3D w technologii SLS)

6. iglidur W300 (formowanie wtryskowe)

Wynik testu:

Zużycie drukowanych łożysk ślizgowych wykonanych z igliduru i180 jest o 89,5% niższe niż w przypadku łożysk wykonanych z często stosowanego w tym samym procesie tworzywa ABS. Spiekane łożysko wykonane z iglidur i3 wykazało o 94,87% mniejsze zużycie niż spiekane łożysko wykonane z PA12. Jedynie łożysko wykonane ze specjalnego filamentu iglidur J260 i łożysko wyprodukowane w procesie formowania wtryskowego z igliduru W300 wykazywały lepsze wartości.

W teście obrotowym łożyska wykonane z polimeru ślizgowego wydrukowanego w 3D wypadły znacznie lepiej niż łożyska wykonane ze zwykłych tworzyw sztucznych, niezależnie od procesu produkcyjnego.

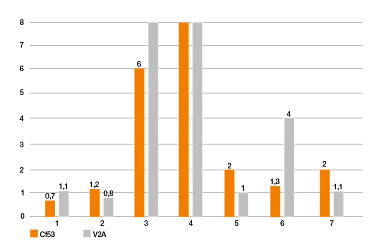

Parametry testu:

- Ciśnienie powierzchniowe: 1MPa

- Prędkość powierzchni: 0,3 m/s

Materiały wału:

CF53 / AISI 1055: Stal hartowana

304 SS / AISI 304: Stal nierdzewna

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i190 (druk 3D w technologii FDM)

3. PA12 (druk 3D w technologii SLS)

4. ABS (druk 3D w technologii FDM)

5. PA66 (formowanie wtryskowe)

6. POM (obróbka mechaniczna)

7. PA66 (obróbka skrawaniem)

Test zużycia: Obracanie pod wodą

Porównanie szybkości zużycia materiałów iglidur do druku 3D i formowania wtryskowego podczas pracy pod wodą

Parametry testu:

- Ciśnienie powierzchniowe: 1 i 2 MPa

- Prędkość powierzchni: 0,3 m/s

- Temperatura: 23°C

Materiał wału: 304 SS

Oś X: Materiały w teście

1. iglidur i3 (druk 3D w technologii SLS)

2. iglidur i8-ESD (druk 3D w technologii SLS)

3. iglidur J (formowanie wtryskowe)

4. iglidur UW (formowanie wtryskowe)

5. iglidur UW160 (formowanie wtryskowe)

Oś Y: Szybkość zużycia [µm/km]

Wynik testu:

Test rotacji pod wodą wykazał, że łożyska ślizgowe wydrukowane w 3D z materiału [electrostatically dissipative SLS material iglidur i8-ESD](/de-de/website/3d-druck/material/#ESD-taugliche Werkstoffe "fb73e0e2-1130-4a71-97b5-5c0928734375#ESD-taugliche Werkstoffe") mają szczególnie wysoką żywotność, a zatem materiał ten jest tak samo odpowiedni do takich zastosowań, jak materiały do formowania wtryskowego iglidur UW i UW160, które zostały specjalnie opracowane do użytku pod wodą.

iglidur J jest często stosowanym materiałem igus w suchym środowisku, ale nie nadaje się tak dobrze do stosowania pod wodą ze względu na dość wysoki współczynnik zużycia.

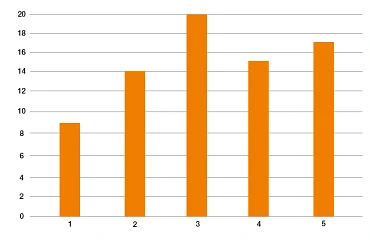

Test odporności na promieniowanie UV i warunki atmosferyczne

Porównanie zmiany wytrzymałości materiałów iglidur do druku 3D i formowania wtryskowego

Warunki testowe:

- Cykl ASTM G154: Symulacja warunków atmosferycznych i promieniowania UV

- Czas trwania: 2 000 godzin

Oś X: Materiały w teście

1. iglidur i8-ESD (druk 3D w technologii SLS)

2. iglidur i3 (druk 3D w technologii SLS)

3. iglidur i6 (druk 3D w technologii SLS)

4. iglidur J (formowanie wtryskowe)

5. iglidur G (formowanie wtryskowe)

Oś Y: procentowa zmiana wytrzymałości

Wynik testu: Materiały SLS w niczym nie ustępują materiałom formowanym wtryskowo

Po poddaniu próbek testowych zginania działaniu wilgoci i światła UV przez 2000 godzin w teście wykazano, że materiały iglidur do selektywnego spiekania laserowego wykazują podobną zmianę wytrzymałości jak najczęściej stosowane materiały do formowania wtryskowego iglidur J i G. Materiał SLS iglidur i8-ESD jest najbardziej odporny na warunki atmosferyczne i światło UV. Ten test jasno pokazuje, że materiały iglidur do druku 3D nie są w żaden sposób gorsze od materiałów do formowania wtryskowego pod względem odporności na promieniowanie UV i warunki atmosferyczne.

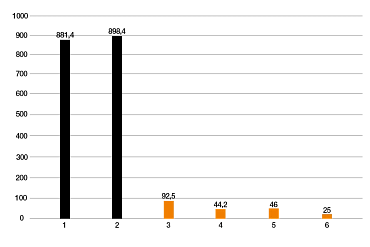

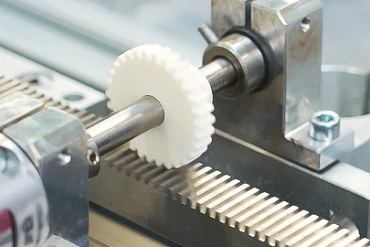

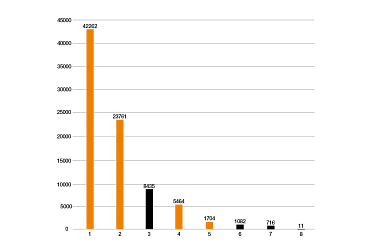

Test przekładni: Cykle do zerwania biegu

Parametry testu:

Obrót 1440°:

n = 64 obr.

M = 2,25 Nm

z= 30

m= 1

b = 6mm

W tym teście zębatka jest napędzana za pomocą koła zębatego i mierzona jest liczba cykli, po których koło zębate pęka. Można zauważyć, że koła zębate iglidur wyprodukowane za pomocą druku 3D lub spiekania laserowego wytrzymują dwa razy dłużej w teście niż frezowane koła zębate wykonane z POM.

Oś X: Materiały w teście

1. iglidur i3 (wydrukowany)

2. iglidur i8-ESD (wydrukowany)

3. POM (frezowany)

4. iglidur i6 (drukowany)

5. iglidur i190 (drukowany)

6. PLA (drukowany)

7. PETG (drukowany)

8. SLA

Z wyjątkiem przekładni wykonanej z POM, modele CAD wszystkich testowanych przekładni pochodzą z konfiguratora przekładni igus.

Wyjątkowo długa żywotność przekładni ślimakowych dzięki zoptymalizowanym właściwościom ślizgowym

Parametry testu:

- Moment obrotowy: 4,9 Nm

- Prędkość: 12 obr.

- Partner współpracujący: anodowane aluminium

- Czas pracy: 2 miesiące

Ocena:

► POM (frezowany): Całkowita awaria po 621 000 cykli

► iglidur i6 (spiekany): Niewielkie zużycie po 1 milionie cykli

Niskie zużycie ścierne dzięki trybologii tworzyw sztucznych z drukarki 3D

Konsultacje

Z przyjemnością osobiście odpowiem na Państwa pytania

Konsultacje i dostawa

Osobista:

Od poniedziałku do piątku: 7:00–20:00

Sobota: 8:00–12:00

Online:

Umów spotkanie z ekspertem